工(gōng)程塑料科普—PP加工(gōng)

PP加工(gōng)工(gōng)藝

1、溶液法

将聚丙烯溶解在合适的溶劑中,然後以一定的方式引發單體接枝;

2、本體聚合工(gōng)藝

液相丙烯中進行,有釜式反應器和(hé)管式反應器兩類;

3、漿液法

丙烯溶解在低(dī)碳烷烴溶劑中,反應器有連續攪拌槽式反應器、間歇攪拌槽式反應器和(hé)宦官反應器等;

4、氣相聚合

氣相丙烯直接聚合,反應器包括液化床、我是反應器及曆史反應器。

PP闆的加工(gōng)方式

1. 注塑成型

這(zhè)是PP闆最常用(yòng)的加工(gōng)方式之一,通過将PP闆加熱至熔化狀态,然後注入模具中冷卻硬化,形成所需的産品形狀。

2. 擠出成型

該方法是通過加熱PP闆,使其處于熔融狀态,然後通過擠出機将其擠壓成所需形狀的産品。

3. 熱壓成型

熱壓成型是将PP闆加熱至軟化溫度,然後在高(gāo)壓下(xià)将其壓成所需形狀的産品。

4. 燒結成型

該方法是将PP闆加熱至高(gāo)溫下(xià),使其完全熔融,然後在重力作(zuò)用(yòng)下(xià)将熔融的PP闆形成所需形狀的産品。

5. 鑄造成型

鑄造成型是将PP顆粒加熱至熔融狀态,然後将熔融的PP倒入模具中冷卻硬化,形成所需形狀的産品。

PP加工(gōng)時(shí)需注意的要點

1、塑料的處理(lǐ)

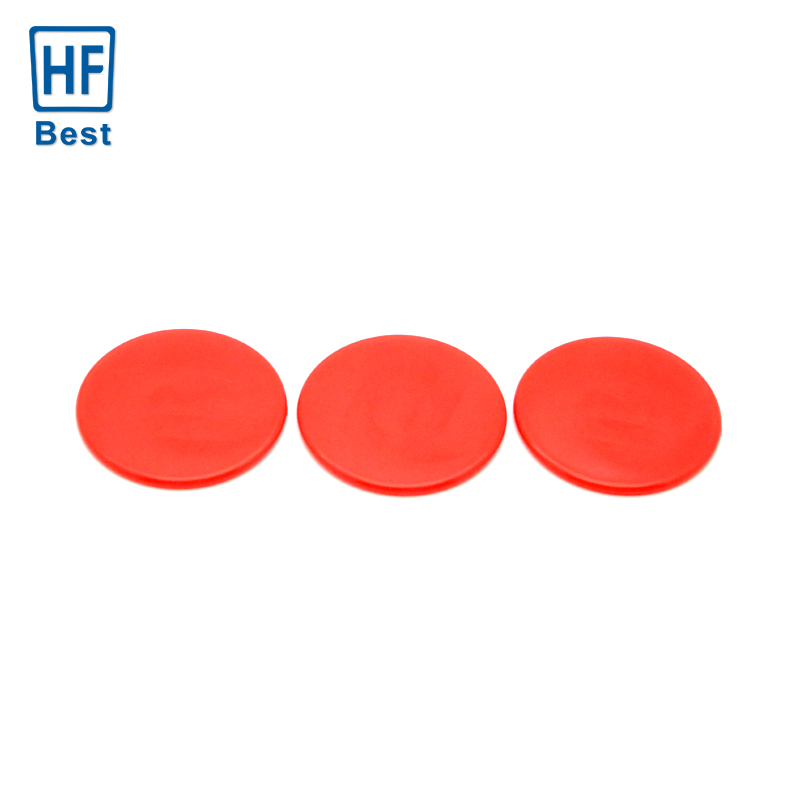

純PP是半透明(míng)的象牙白(bái)色,可以染成各種顔色。PP的染色在一般注塑機上(shàng)隻能(néng)用(yòng)色母料,但(dàn)有些(xiē)機型上(shàng)有加強混煉作(zuò)用(yòng)的獨立塑化元件,也(yě)可以用(yòng)色粉染色。戶外(wài)使用(yòng)的制品,一般使用(yòng)UV穩定劑和(hé)碳黑填充。再生料的使用(yòng)比例不要超過15%,否則會(huì)引起強度下(xià)降和(hé)分解變色。

2、注塑機選用(yòng)

由于PP具有高(gāo)結晶性。需采用(yòng)注射壓力較高(gāo)及可多段控制的電腦(nǎo)注塑機。鎖模力一般按3800t/m2來(lái)确定,注射量20%-85%即可。

3、模具及澆口設計(jì)

模具溫度50-90℃,對(duì)于尺寸要求較高(gāo)的用(yòng)高(gāo)模溫。型芯溫度比型腔溫度低(dī)5℃以上(shàng),流道(dào)直徑4-7mm,針形澆口長度1-1.5mm,直徑可小(xiǎo)至 0.7mm。邊形澆口長度越短越好(hǎo),約爲0.7mm,深度爲壁厚的一半,寬度爲壁厚的兩倍,并随模腔内的熔流長度逐漸增加。模具必須有良好(hǎo)的排氣性,排氣孔深0.025mm-0.038mm,厚1.5mm,要避免收縮痕,就要用(yòng)大(dà)而圓的注口及圓形流道(dào),加強筋的厚度要小(xiǎo)。

4、熔膠溫度

PP的熔點爲160-175℃,分解溫度爲350℃,但(dàn)在注射加工(gōng)時(shí)溫度設定不能(néng)超過275℃。熔融段溫度最好(hǎo)在240℃。

5、注射速度

爲減少内應力及變形,應選擇高(gāo)速注射,如刻有花(huā)紋的表面出現(xiàn)由澆口擴散的明(míng)暗相間條紋,則要用(yòng)低(dī)速注射和(hé)較高(gāo)模溫。

6、熔膠背壓

可用(yòng)5bar熔膠背壓,色粉料的背壓可适當調高(gāo)。

7、注射及保壓

采用(yòng)較高(gāo)注射壓力(1500-1800bar)和(hé)保壓壓力(約爲注射壓力的80%)。大(dà)概在全行程的95%時(shí)轉保壓,用(yòng)較長的保壓時(shí)間。

8、制品的後處理(lǐ)

爲防止後結晶産生的收縮變形,制品一般需經熱水(shuǐ)浸泡處理(lǐ)。

廣州市葵力橡塑制品有限公司具有二十多年的PP加工(gōng)定制制造經驗,擁有兩千多平方的實體加工(gōng)工(gōng)廠(chǎng),還擁有CNC、硫化機、火花(huā)機等專業生産設備,以及專業的設計(jì)團隊,可以爲客戶帶來(lái)滿意的産品服務。

PP加工(gōng)時(shí)出現(xiàn)熔接痕的原因以及處理(lǐ)方法

1、熔料及模具溫度太低(dī)。應提高(gāo)料筒及模具溫度。

2、澆口位置設置不合理(lǐ)。應改變澆口位置。

3、原料中易揮發物含量太高(gāo)或模具排氣不良。應除去原料内的易揮發物質及改善模具的排氣系統。

4、注射速度太慢。應适當加快(kuài)。

5、模具内未設置冷料穴。應增設冷料穴。

6、模腔表面有異物雜(zá)質。應進行清潔處理(lǐ)。

7、澆注系統設計(jì)不合理(lǐ)。應改善澆注系統的充模性能(néng),使熔料在模腔中流動順暢。